Près de 800 mélanges différents seront produits c e tt e année par la société Élastomère Matériau Composite (Emac) basée à Viodos-Abense-de-Bas dans la province basque de la Soule. Tout son savoir-faire réside dans la formulation de chacun de ces mélanges. En associant du caoutchouc naturel, différents types de caoutchouc synthétique et plusieurs dizaines d’ingrédients, Emac conçoit un mélange de caoutchouc unique sur-mesure livré en plaques, en bandes, en festons ou en granulés. Chaque client fabrique ensuite ses produits via des procédés de moulage, d’extrusion ou de calandrage.

Ainsi les mélanges fabriqués au Pays basque par Emac se retrouvent par exemple dans des petits joints d’horlogerie, des balais d’essuie-glace d’automobiles, des pneumatiques, des accessoires d’équitation, des appuis antisismiques, des revêtements ferroviaires, des bottes et chaussures, des membranes, des joints d’étanchéité automobile et BTP, des fournitures pour l’industrie pharmaceutique, etc. « Pas de brevets sur nos mélanges mais des recettes uniques et confidentielles », affirme Pierre Lalanne. « Une combinaison recette et process », complète Didier Chauffaille.

DU CAOUTCHOUC POUR LES ESPADRILLES

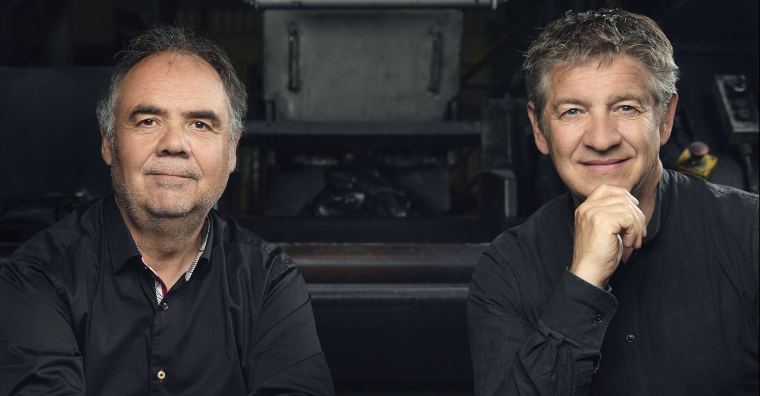

C’est en 2006 que les deux hommes se sont associés pour racheter la société Emac. Pierre Lalanne avait été recruté en 1992 comme directeur administratif et financier. Didier Chauffaille avait rejoint l’entreprise en 2001 pour y superviser les opérations industrielles et assurer l’encadrement des équipes. Créée en 1950 sous le nom de Subero par les familles Supervielle et Berrogain, l’entreprise s’est développée en fabriquant des pièces moulées en caoutchouc et en fournissant des mélanges pour l’industrie locale de la chaussure connue pour l’espadrille de Mauléon.

Les mélanges de caoutchouc fabriqués par Emac se retrouvent dans des balais d’essuie-glace auto, des pneumatiques, des accessoires d’équitation…

Mais avec le déclin de cette activité historique, la société Emac s’est orientée vers d’autres applications industrielles et notamment vers les pièces automobiles. Lorsque Didier Chauffaille et Pierre Lalanne ont repris la société en 2006, celle-ci réalisait encore 30 % de son activité en moulage avec notamment des dalles de sol pour les voitures Corail de la SNCF, des semelles de chaussures de sécurité et des pièces pour l’armement et de la défense.

EMAC EN CHIFFRES

85 salariés

12 000 m2 d’ateliers et d’usine

25 millions d’euros de CA 6 500 tonnes de caoutchouc produites

800 recettes de caoutchouc 600 à 700 matières différentes employées

50 % de la production exportée 100 clients

LE MÉLANGE COMME ACTIVITÉ UNIQUE

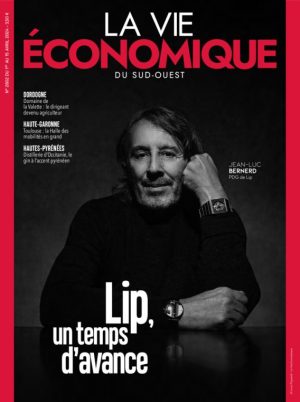

En reprenant Emac, alors forte de 95 salariés et d’un chiffre d’affaires de 11 millions d’euros, Didier Chauffaille et Pierre Lalanne ont opté pour une nouvelle stratégie. L’activité de moulage a été peu à peu abandonnée au profit d’une production de mélanges diversifiée et finement adaptée aux besoins des industriels. Aujourd’hui, les 12 000 m2 de l’usine Emac sont entièrement dédiés au mélangeage.

© V. Biard

RÉUSSITE DE LA STRATÉGIE CHOISIE

Si la société réalise maintenant un chiffre d’affaires de 25 millions d’euros, preuve de la réussite de la stratégie choisie, les débuts n’ont pas été faciles. « Nous avons perdu deux gros marchés au moment du rachat et nous avons subi ensuite la crise financière de 2008 avec une absence de commandes pendant presque trois mois », témoigne Pierre Lalanne. S’en suivra un plan de sauvegarde de l’emploi (PSE) comprenant 21 licenciements à l ’été 2009 avant que l’activité ne redémarre et génère des embauches pour se stabiliser dorénavant à 85 salariés.

50 % À L’EXPORT

Emac compte une centaine de clients pour une production de 6 500 tonnes de caoutchouc chaque année dont la moitié est exportée. « Nous livrons aux clients leur matière première mais pour nous c’est un produit fini », explique Pierre Lalanne. Avec Valeo comme client principal mais aussi Hutchinson ou Michelin, l’industrie automobile constitue 60 % de son activité. « Pour Valeo, ce sont des mélanges extrudés chez eux pour produire notamment des balais d’essuie-glaces », précise-t-il. Emac livre les sites français et allemands de cet équipementier automobile français de premier plan.

Ensuite, 40 % de l’activité d’Emac est réalisée dans le BTP, l’aéronautique et de larges marchés industriels. « Cela fait deux ans que nous sommes revenus dans la chaussure avec des clients comme Aigle pour la botte et Paraboot pour la semelle », note Pierre Lalanne.

- ©V.Biard

- ©V.Biard

- ©V.Biard

DE NOUVELLES PERSPECTIVES

Selon Éric Laplace, président d’Elanova (anciennement Centre français du caoutchouc et des polymères), la filière française du caoutchouc rassemble 230 entreprises, 480 sites de production, 41 000 salariés pour un chiffre d’affaires de 12 milliards d’euros dont 60 % réalisés à l ’export. Didier Chauffaille et Pierre Lalanne présentent Emac comme le seul fabricant français indépendant de caoutchouc. « La concurrence du mélange se limite à la France et à l’Europe mais pas plus loin car les mélanges ont des dates de péremption et ne peuvent donc pas voyager longtemps. Cela nous préserve de la concurrence chinoise qui peut, en revanche, livrer des pièces », assure Pierre Lalanne. Et comme Les applications du caoutchouc sont très larges, elles concernent quasiment tout le système productif français. De plus, l’objectif national de relocaliser l’industrie française sur son territoire offre de nouvelles perspectives à la filière du caoutchouc français.

DÉPENDANCE À L’AUTOMOBILE

Comme 80 % du caoutchouc produit dans le monde (environ 13 millions de tonnes de synthétique et 9 millions de naturel) sont destinés à l’industrie automobile, principalement pour les pneus, la baisse de 8 % des immatriculations en France en 2022 a des conséquences directes sur le marché du caoutchouc. Autre aléa : le caoutchouc synthétique est fabriqué par des groupes pétroliers avec des variations de tarifs. « Nous avons subi les crises du pétrole, de l’automobile, de l’énergie », philosophe Pierre Lalanne. Pas de quoi néanmoins inquiéter les dirigeants de la société qui mènent depuis longtemps des programmes de recherche et développement pour le compte de leurs clients ou avec des universités et centres de recherche. « Le caoutchouc apporte du confort et de l’amortissement. C’est une barrière au bruit, à l’eau, à une chimie ou un amortissement vibratoire. Les applications sont nombreuses », analyse Didier Chauffaille.

La relocalisation de l’industrie sur notre territoire offre de nouvelles perspectives à la filière du caoutchouc français

RSE ET DÉVELOPPEMENT DURABLE

600 à 700 matières différentes sont employées par Emac pour produire ses recettes de caoutchouc. « C’est un matériel complexe avec une formule par pièce fabriquée », assure Didier Chauffaille. Parmi les programmes de recherche et développement d’Emac, la réduction des composants nocifs et l’utilisation de nouveaux matériaux dans un objectif de développement durable. Mais le caoutchouc est beaucoup plus difficile à recycler que le plastique. Si Emac a déjà broyé des combinaisons en néoprène pour les réinsérer dans des semelles d’espadrilles, l’opération est difficile pour des pièces techniques nécessitant une homologation. C’est aussi en termes de RSE qu’Emac se distingue.

©V.Biard

ENTREPRISE AMBASSADRICE DU PACTE MONDIAL DES NATIONS UNIES

Entreprise ambassadrice du pacte mondial des Nations Unies, Emac s’inscrit dans une démarche de développement durable avec par exemple une stratégie de sobriété énergétique et de décarbonation liée à une protection de la biodiversité et du milieu naturel comme le gave du Saison. « Nous consommions 7,2 gigawatts par heure il y a 15 ans avec 50 % d’électricité. Aujourd’hui c’est 5 gigawatts par heure avec 80 % d’électricité malgré notre augmentation de production », témoigne Didier Chauffaille qui pense maintenant à diversifier ses sources d’énergie voire équiper l’usine de panneaux photovoltaïques.

© Shutterstock

MAULÉON CAPITALE DU CAOUTCHOUC

Capitale de la province basque de la Soule, la ville de Mauléon-Licharre est également considérée comme la capitale de l’espadrille.

Si cette chaussure en toile à semelle de corde était fabriquée depuis longtemps des deux côtés des Pyrénées, c’est à partir du milieu du XIXe siècle qu’une industrie locale spécifique se développe à Mauléon. Au début du XXe siècle, le caoutchouc a peu à peu été employé pour les semelles des espadrilles. Natif de Mauléon, René Elissabide y créé la chaussure Pataugas en 1950 dont le nom viendrait de « pâte à gaz » car la pâte de caoutchouc de la semelle était chauffée à l’aide d’un réchaud à gaz. Le savoir-faire de la chaussure se perpétue à Mauleon-Licharre avec des ateliers d’espadrilles mais aussi des chaussures techniques comme des bottes de sécurité fabriquées par l’entreprise Etche Sécurité.

DE L’HÉVÉA À LA VULCANISATION

Pour fabriquer son caoutchouc, la société Emac utilise du caoutchouc naturel extrait de l’hévéa, un arbre dont les peuples du Brésil savaient extraire le latex (appelé caotchu) pour étanchéiser des objets. Au XIXe siècle, les chimistes européens inventent la vulcanisation qui transforme le caoutchouc en matière exploitable par l’industrie.

Aujourd’hui 90 % du caoutchouc naturel provient d’Asie du Sud-Est. Emac utilise aussi du caoutchouc synthétique, un matériau issu de la pétrochimie inventé au début du XXe siècle puis décliné aujourd’hui en de nombreuses formules. Qu’il soit naturel ou synthétique, le caoutchouc est mélangé à d’autres ingrédients comme des charges claires (craie, silice) ou noires (noirs de carbone). Emac utilise un panel de 700 ingrédients et matières premières différentes. Après ces opérations de mélangeage, c’est la vulcanisation, délicate cuisson du mélange pour le transformer en un caoutchouc adapté à son usage final.